U plazma metodi premazivanja, raspršeni materijal se zagrijava do tečnog stanja i prenosi na površinu koja se tretira pomoću visokotemperaturnog toka plazme. Materijal za prskanje dostupan je u obliku šipki, praha ili žica. Metoda praha je najčešća.

Jedinstvenost metode plazma raspršivanja leži u visokoj temperaturi (do 50 hiljada stepeni Celzijusa) mlaza plazme i velikoj brzini (do 500 m/s) čestica u mlazu. Zagrijavanje prskane površine je malo i ne prelazi 200 stepeni.

Produktivnost plazma raspršivanja je 3-20 kg/h za plazma generatore kapaciteta 30...40 kW i 50-80 kg/h za opremu kapaciteta 150...200 kW.

Čvrstoća prianjanja premaza na površinu dijela je u prosjeku 10-55 MPa za odvajanje, au nekim slučajevima i do 120 MPa. Poroznost premaza je u rasponu od 10...15%. Debljina premaza obično nije veća od 1 mm, jer kada se ona povećava, nastaju naprezanja u naprskanom sloju, koji teže da ga odvoje od površine dijela.

Plazma-lučno prskanje u kombinaciji sa istovremenom površinskom obradom rotirajućom metalnom četkom omogućava smanjenje poroznosti premaza na 1-4% i povećanje ukupne debljine prskanja na 20 mm.

Gasovi koji stvaraju plazmu su azot, helijum, argon, vodonik, njihove mešavine i mešavina vazduha sa metanom, propanom ili butanom.

Plazma raspršivanje koristi žicu, uključujući i prah, prah od crnih i obojenih metala, nikla, molibdena, hroma, bakra, metalnih oksida, metalnih karbida i njihovih kompozicija sa niklom i kobaltom, metalnih legura, kompozitnih materijala (nikl-grafit, nikl -aluminij i dr.) i mehaničke mješavine metala, legura i karbida. Regulacija načina prskanja omogućava primjenu i vatrostalnih materijala i materijala niskog topljenja.

Metali i nemetali (plastika, cigla, beton, grafit, itd.) mogu poslužiti kao osnova za plazma prskanje. Za nanošenje premaza na malim površinama koristi se mikroplazma metoda prskanja, čime se štedi gubitak raspršenog materijala (širina prskanja 1-3 mm).

Detalji plazma baklje

U cilju povećanja prionjivosti prskanih premaza, zaštite od oksidacije, smanjenja poroznosti, koristi se metoda plazma raspršivanja u zaštitnom okruženju (vakuum, dušik, mješavina dušika sa argonom i vodonikom) i uz upotrebu posebnih mlaznica koje zatvorite prostor između prskalice i tretirane površine. Obećavajući pravac u tehnologiji plazma raspršivanja je supersonično prskanje.

Proces prskanja plazmom uključuje 3 glavne faze:

1) Priprema površine.

2) Prskanje i dodatni tretman premaza za poboljšanje svojstava.

3) Mašinska obrada za postizanje završnih dimenzija.

Preliminarne dimenzije površina koje se prskaju moraju se odrediti uzimajući u obzir debljinu prskanja i dodatak za naknadnu obradu. Prijelazi na površini trebaju biti glatki, bez oštrih uglova, kako bi se izbjeglo ljuštenje premaza. Omjer širine žlijeba ili prečnika rupe prema njegovoj dubini mora biti najmanje 2.

Dijelovi moraju biti temeljno očišćeni i odmašćeni prije prskanja. Dijelove za popravak sa zauljenim žljebovima ili kanalima treba zagrijati u pećnici na temperaturi od 200-340 stepeni. 2-3 sata da ispari ulje.

Zatim se aktivira površina - dajući joj određenu hrapavost kako bi se osiguralo prianjanje. Aktivacija se vrši puhanjem dijela komprimiranim zrakom abrazivom ili rezanjem pokidanog navoja.

Abraziv se bira s veličinom zrna od 80 ... 150 prema GOST 3647, ili se koristi željezna / čelična sačma DChK, DSK br. 01 ... 05 prema GOST 11964.

Metalna sačma se ne koristi za obradu čelika otpornih na toplotu, otpornih na koroziju i obojenih metala i legura, jer može izazvati njihovu oksidaciju.

Hrapavost površine za plazma prskanje treba da bude 10...60 Rz, površina treba da bude mat.

Površine koje nisu podložne abrazivnom tretmanu zaštićene su ekranima. Područje strujanja zraka mora biti 5+/-2 mm veće od nominalne veličine prskane površine.

Tanki dijelovi su fiksirani u držačima kako bi se spriječilo njihovo savijanje tokom obrade.

Udaljenost od mlaznice do radnog komada tijekom abrazivnog pjeskarenja treba biti unutar 80 ... 200 mm, manje vrijednosti se uzimaju za tvrđe materijale, veće za meke. Nakon toga se dijelovi otprašuju puhanjem komprimiranim zrakom.

Vremenski interval između čišćenja i prskanja ne smije biti duži od 4 sata, a kod prskanja aluminija i drugih brzo oksidirajućih materijala - ne više od sat vremena.

Rezanje pokidanog navoja umjesto abrazivnog pjeskarenja koristi se za dijelove sa oblikom tijela okretanja. Navoj se reže na tokarilici s konvencionalnim rezačem s navojem, pomaknut ispod ose dijela. Navoj se reže bez hlađenja u jednom prolazu. Korak navoja se bira prema tabeli 1.

Za plazma raspršivanje treba koristiti prahove iste frakcije, oblik čestica je sferičan. Optimalna veličina čestica za metal je oko 100 mikrona, a za keramiku - 50...70 mikrona. Ako su prašci pohranjeni u posudama koje ne propuštaju, moraju se kalcinirati na temperaturi od 120 ... 130 stepeni 1,5-2 sata u pećnici.

Oni dijelovi dijela koji nisu prskani su zaštićeni azbestnim ili metalnim ekranima, ili premazima.

Prethodno zagrijavanje dijela prije prskanja vrši se plazma bakljom na temperaturu od 150 ... 180 stupnjeva.

Načini obrade određuju se empirijski. Prosječne vrijednosti režima plazma raspršivanja su sljedeće:

1) Udaljenost od mlaznice do dijela je 100...150 mm.

2) Brzina mlaza — 3...15 m/min.

3) Brzina rotacije dijela je 10 ... 15 m / min.

4) Ugao prskanja - 60...90 stepeni.

Ukupna debljina premaza se dobija u nekoliko ciklusa sa preklapanjem traka za taloženje za 1/3 prečnika tačke taloženja.

Nakon taloženja, dio se uklanja iz plazma gorionika, uklanjaju se zaštitni zasloni i hlade na sobnu temperaturu.

Slika 1 - Šematski dijagram raspršivanja plazma prahom: 1 - dovod plazma gasom, 2 - katoda plazma gorionika, 3 - kućište katode, 4 - izolator, 5 - kućište anode, 6 - dovod praha, 7 - dovod gasa nosača praha, 8 - plazma luk, 9 - izvor napajanja.

Slika 2 - Šematski dijagram raspršivanja plazme pomoću žice: 1 - dovod plazma gasom, 2 - katoda plazma gorionika, 3 - kućište katode, 4 - izolator, 5 - kućište anode, 6 - mehanizam za dovod žice, 7 - čvrsta ili punjena jezgrom žica, 8 - plazma luk, 9 - izvor napajanja.

Slika 3 - Struktura premaza prskanog plazma metodom

Za poboljšanje kvalitete prskanih premaza koriste se sljedeće metode:

1) trčanje u valjcima pod električnom strujom;

2) prskanje uz istovremenu obradu metalnim četkama;

3) topljenje prevlaka od samotečućih legura. Reflow se izvodi pomoću peći, visokofrekventne struje, zagrijanih rastopljenih soli i metala, plazme, lasera ili plinsko-plamenih metoda. Temperatura topljenja prevlake nikl-hrom-bor-silicijum-ugljenik je 900..1200 stepeni.

Konačne dimenzije delova nakon plazma raspršivanja dobijaju se tokarivanjem i brušenjem uz hlađenje vodenim rastvorima i emulzijama voda-ulja. Brusne ploče su odabrane od elektrokorunda razreda E na keramičkoj vezi, veličine zrna 36 ... 46, tvrdoće CH. Režimi brušenja su sljedeći: brzina rotacije kotača 25...30 m/s, pomak kotača 5...10 mm/okr., brzina rotacije obratka 10...20 m/min, pomak obratka 0,015...0,03 mm/ dv.h.

Nadalje, provodi se konačna kontrola, ako postoje pukotine, raslojavanja, rizici, crnilo na površini dijela prskanjem, ne održavaju se završne dimenzije, tada se dio vraća na ispravak kvara (ne više od 1 puta), dok područje prskanja treba povećati za 10 ...15 mm oko perimetra.

Plazma raspršivanje ima niz prednosti u odnosu na raspršivanje plinskim plamenom i metalizaciju električnim lukom:

- omogućava nanošenje premaza od materijala širokog sastava (metali, legure, oksidi, karbidi, nitridi, boridi, plastike i njihovi različiti sastavi) na različite osnovne materijale (metali, keramika, grafit, plastika itd.);

- Plazma baklje omogućavaju regulaciju energetskih karakteristika plazme u širokom rasponu, što olakšava proizvodnju premaza sa svojstvima određenim zahtjevima tehnologije;

- upotreba inertnih plinova i mješavina bez kisika u plazma gorionicima pomaže u smanjenju oksidacije raspršenog materijala i površine dijela;

- Premazi dobijeni plazma raspršivanjem superiorniji su u pogledu fizičkih i mehaničkih svojstava u odnosu na premaze dobijene metodom gasnog plamena i elektrolučnog raspršivanja.

Plazma-lučno prskanje prema vrsti upotrijebljenog materijala za punjenje dijeli se na: prskanje prahom i prskanje žicom ( pirinač. 3.12).

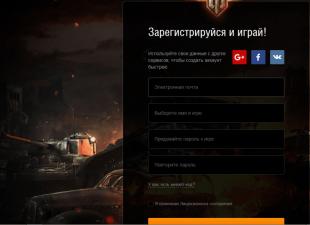

Tehnološki proces

Raspršivači praha, u zavisnosti od svojstava i veličine čestica, mogu davati materijal za punjenje ( pirinač. 3.13):

- direktno u mlaz plazme na izlazu iz plazma baklje;

- pod uglom u odnosu na mlaznicu plazma baklje, prema protoku jonizovanog gasa;

- unutar mlaznice plazma gorionika u anodnu zonu ili u preanodnu zonu plazma luka.

Dovod praha u plazma mlaz se koristi u plazma baklji velike snage. Takva shema napajanja ne utječe na formiranje toka plazme, a plazma baklje karakterizira precijenjena snaga tako da je toplina mlaza plazme dovoljna za zagrijavanje praha.

Dovod praha u predanodnu zonu je najpovoljniji u smislu prijenosa topline, ali je povezan s pregrijavanjem čestica u mlaznici i začepljenjem mlaznice rastopljenim česticama, što dovodi do potrebe postavljanja povećanih zahtjeva za ujednačenost snabdevanja prahom.

Efikasnost zagrijavanja čestica praha može se povećati pri istim parametrima režima ravnomjernijom raspodjelom praha po poprečnom presjeku vruće zone mlaza plazme. To je olakšano dizajnom plazma baklji, koji omogućavaju uvođenje praha u mlaz plazme ne kroz jednu rupu, već, na primjer, kroz tri, smještene pod uglom od 120 °. U ovom slučaju, efikasnost zagrijavanja praha varira od 2 do 30%.

Rice. 3.12

a - prah; b - žica. 1 - dovod plazma gasa; 2 - katoda plazma baklje; 3 - tijelo katode; 4 - izolator; 5 - tijelo anode; 6 - dodavač praha (slika a) ili ulagač žice (sl. b); 7 - dovod gasa za transport praha; 8 - plazma mlaz; 9 - napajanje.

Rice. 3.13

1 - u mlaz plazme; 2 - pod uglom u odnosu na mlaz plazme; 3 - u mlaznicu.

Aplikacija

Za prskanje premaza otpornih na habanje koriste se prahovi čija granulacija ne prelazi 200 mikrona. U tom slučaju, disperzija čestica praha treba biti unutar uskih granica s razlikom u veličini ne većom od 50 μm. Uz značajnu razliku u veličini čestica, nemoguće je osigurati njihovo ravnomjerno zagrijavanje. Ovo se objašnjava činjenicom da, uprkos visokoj temperaturi mlaza plazme, krupni prah nema vremena da se otopi za kratko vreme dok se nalazi u mlazu plazme (10 -4 -10 -2 s), fini prah delimično ispari , a njegova glavna masa zbog niske kinetičke energije biva gurnuta u stranu mlazom plazme, ne dostižući njegovu središnju zonu. Prilikom restauracije dijelova prskanjem legurama na bazi nikla i željeza otpornim na habanje u prahu, najracionalnije je granuliranje praha veličine čestica od 40-100 mikrona.

Prilikom prskanja u pravilu se koriste sferne čestice praha, jer imaju najveću protočnost. Optimalnim načinom rada plazma gorionika treba smatrati onaj u kojem najveći broj čestica dospije do podloge (baze) dijela u rastopljenom stanju. Stoga, za visoko efikasno zagrijavanje i transport čestica praha, potrebno je da dizajn plazma gorionika osigura da se dobije plazma mlaz dovoljne snage. Trenutno su razvijene instalacije kapaciteta do 160-200 kW koje rade na vazduhu, amonijaku, propanu, vodoniku, u dinamičkom vakuumu, u vodi. Korištenje posebnih mlaznica omogućilo je dobivanje nadzvučnog odljeva dvofaznog protočnog mlaza, koji je, zauzvrat, dao gustu prevlaku. Mlaz plazme izlazi iz plazma baklje brzinom od 1000-2000 m/s i daje česticama praha brzinu od 50-200 m/s.

Povećanje resursa mlaznog aparata (katoda-anoda) plazma raspršivača velike snage (50-80 kW) otežano je zbog niske otpornosti bakrene mlaznice na eroziju u zoni anodne mrlje. Da bi se povećala izdržljivost mlaznice, razvijeni su volframovi umetci, utisnuti u bakrenu mlaznicu na način da je toplota efektivno odvođena bakrenim omotačem i uklonjena rashladnom vodom. Instalacije za raspršivanje plazma koje trenutno proizvodi industrija opremljene su plazma gorionicima sa potrošnjom energije od 25-30 kW pri jačini struje od 350-400 A.

S druge strane, za premazivanje malih dijelova (površina), na primjer, krunica u stomatologiji, poklopca polica GTE lopatica u industriji aviona, razvijeni su mikroplazma gorionici koji rade na strujama od 15-20 A pri snazi do 2 kW.

Efikasnost zagrevanja čestica i njihova brzina leta zavise od vrste gasa koji se koristi: dvoatomski gasovi (azot, vodonik), kao i vazduh i njihove mešavine sa argonom, povećavaju ove parametre.

Tehnološki proces obnavljanja delova plazma raspršivanjem obuhvata sledeće radnje: pripremu praha, površine delova, prskanje i mašinsku obradu prskanih premaza. Priprema površine dijela za prskanje je od najveće važnosti, jer od njegove kvalitete u velikoj mjeri ovisi čvrstoća prianjanja čestica praha na površinu dijela. Površina koja se obnavlja mora se prije tretmana odmastiti. Područja uz površinu koja se prskaju zaštićena su posebnim zaslonom. Premaze se prskaju odmah nakon pjeskarenja, jer se već nakon 2 sata njegova aktivnost smanjuje zbog povećanja oksidnog filma na tretiranoj površini.

Da bi se povećala čvrstoća prianjanja premaza na podlogu, provodi se postupak plazma raspršivanja s naknadnim reflow. Operacija reflow završava proces premazivanja. Topljenje se vrši istom plazma bakljom kao i prskanje, pri istoj snazi kompresovanog luka, pri čemu se mlaznica plazma gorionika približava dijelu na udaljenosti od 50-70 mm. Otpornost na zamor nakon prelijevanja se povećava za 20-25%. Čvrstoća prianjanja nakon reflowa doseže 400 MPa. Zona miješanja rastopljenih i baznih metala je 0,01-0,05 mm.

Rice. 3.14

bar; b - žica ("žica-anoda").

nedostatke

Značajan nedostatak zagrijavanja plazme tokom reflow je što mlaz plazme, koji ima visoku temperaturu i značajnu koncentraciju energije, vrlo brzo zagreva površinu premaza uz nedovoljno zagrevanje površine dela, i tako često dovodi do kolapsa otopljeni premaz. Osim toga, kao rezultat velike brzine mlaza plazme i značajnog pritiska na prskanu površinu, sloj premaza može također biti oštećen. Plazma prskanje s naknadnim reflow preporučuje se za male dijelove prečnika ne većeg od 50 mm.

Kada koristite žicu kao materijal za punjenje, moguće je koristiti dvije sheme za povezivanje plazma gorionika: s mlaznicom koja nosi struju ( pirinač. 3.14, a) ili sa strujnom žicom ( pirinač. 3.14b).

Šemu prskanja žice žicom koja nosi struju - anodom razvio je V.V. Kudinov krajem 50-ih godina prošlog stoljeća. Tada je bilo moguće dobiti neviđenu produktivnost - 15 kg / h volframa pri snazi od 12 kW. U plazma prskanju, šipke se koriste zajedno sa žicom. Na takav način da se toplota efikasno uklanja bakrenim omotačem i uklanja rashladnom vodom. Instalacije za raspršivanje plazma koje trenutno proizvodi industrija opremljene su plazma gorionicima sa potrošnjom energije od 25-30 kW pri jakosti struje od 350-400 A. S druge strane, za premazivanje malih dijelova (površina), na primjer, krunica u stomatologije, razvijeni su poklopci polica GTE lopatica u industriji aviona, mikroplazma gorionici koji rade na strujama od 15-20 A pri snazi do 2 kW.

Možda će vas zanimati i sljedeći članci:PRIMJENA POLIMERNIH PREMAZA.

KLASIFIKACIJA METODA.

1. Polimerni premaz u prahu

2. Karakteristike polimernog praškastog premaza

3. Nanošenje polimernih premaza

4. Klasifikacija metoda premazivanja

5. Prva grupa polimernih premaza

5.1 Vortex prskanje (vibracija, vibrovortex metoda nanošenja polimernih premaza)

2 Pneumatsko prskanje

3 Prskanje bez plamena

4 Metoda centrifugalnog prskanja prahom

6. Druga grupa polimernih premaza

6.1 Prskanje plamenom

2 Plazma prskanje

3 Metoda toplotnog snopa

4 Metoda ekstruzije

5 Vakumsko premazivanje

7. Treća grupa polimernih premaza

7.1 Tehnologija elektrostatičkog praškastog premaza - Corona Charging Technology

7.2 Tribo prskanje - frikciono punjenje

3 Oblaganje u jonizovanom fluidizovanom sloju

Zaključak

SPISAK KORIŠĆENIH IZVORA INFORMACIJA

PRIMJENA POLIMERNIH PREMAZA. KLASIFIKACIJA METODA.

1. Polimerni premaz u prahu

Polimerni premaz je rezultat površinske obrade bojom u prahu. Potonji je posebna čvrsta kompozicija, koja se, kada temperatura poraste, pretvara u kontinuirani film, dizajniran da zaštiti metalni proizvod od korozije i da mu da estetski izgled.

Praškasti polimerni premaz danas se široko koristi u popravcima i građevinskim radovima. Idealan je za fasadne elemente (krovovi, prozorski profili, vrata, ograde), sportsku, baštensku opremu i kancelarijski nameštaj.

Polimerni premaz u prahu razvijen je 1950-ih godina. u SAD. U to vrijeme automobilska industrija je tek počela da se oblikuje, koja je bila jedna od rijetkih koja je imala čast testirati najnoviju vrstu farbanja. Od tada je prošlo više od 60 godina, a praškasto-polimerni premaz metala može koristiti svaki dan, pa tako i u svojoj kuhinji. Danas u proizvodnji termoaktivnih praškastih premaza prednjači niko drugi do Evropa. U Rusiji je situacija nešto drugačija, jer je masovna proizvodnja takvih proizvoda počela tek 1975. godine. Sada polimerni praškasti premazi postaju izuzetno popularni, prodirući u mnoge slojeve koje su ranije zauzimali tradicionalni premazi boja.

Metoda praškastog premaza je popularna alternativa primjeni tekućih boja za dijelove koji se mogu termički obrađivati. Najčešće je sloj praškasto-polimerne kompozicije na proizvodu 0,3 mm.

Boje u prahu su čvrste dispergirane kompozicije, koje uključuju smole za stvaranje filma, učvršćivače, punila, pigmente i ciljane aditive. Praškaste boje se dobijaju uglavnom mešanjem komponenti u talini, nakon čega sledi mlevenje legure do maksimalne veličine čestica.

Boje u prahu svoju popularnost duguju odsustvu otapala i sadržaju supstanci koje jamče tanak sloj otporan na soli, kiseline i vlagu. Istovremeno, zadovoljava visoke standarde kvaliteta, otporan je na habanje i visoku čvrstoću.

Povećana otpornost na mehanička oštećenja jamči očuvanje izgleda tijekom cijelog vijeka trajanja metala obojenog polimer-praškastim premazom.

Glavna prednost metode polimer-praškastog premaza je zaštita metala od korozije. A rezultirajući premaz ima povećanu otpornost na toplinu, električna izolacijska svojstva, izdržljivost, čvrstoću, ekološku prihvatljivost, zadržava izvornu boju i zadovoljava europske standarde.

2. Karakteristike polimernog praškastog premaza

Debljina premaza 60...80 mikrona;

Visoka otpornost na ultraljubičasto zračenje;

Minimalni radijus savijanja - 1T;

Mogućnost farbanja u bilo koju boju.

Povećana otpornost na mehanička oštećenja, što jamči očuvanje izgleda tijekom cijelog vijeka trajanja obojenog metala;

Povećana udarna čvrstoća, savijanje, habanje;

Visoka adhezija sa lakiranom površinom;

Visoka antikorozivna otpornost na vlagu, alkalne i kisele otopine, organske rastvarače;

Široki radni opseg od -60 0S do +150 0S;

Nenadmašne estetske performanse: povećana debljina polimernog premaza omogućava vam da maskirate manje površinske nedostatke.

Osim toga, polimerna boja ima mnoge površinske efekte koji vam omogućuju postizanje besprijekornog izgleda gotovih proizvoda bez zamorne i dugotrajne pripreme.

Praškasto-polimerni premaz je otporan na atmosfersku koroziju i može se pouzdano koristiti u uslovima:

Industrijska atmosfera srednje agresivnosti do 30 godina;

Lagano agresivna atmosfera do 45 godina;

Primorska urbana atmosfera srednje agresivnosti do 15 godina.

3. Nanošenje polimernih premaza

Tehnologija nanošenja polimernih boja u prahu je ekološki prihvatljiva tehnologija bez otpada za dobivanje visokokvalitetnih zaštitnih i zaštitno-dekorativnih polimernih premaza. Premaz se formira od polimernih prahova koji se raspršuju na površinu proizvoda, a zatim se proces termičke obrade (polimerizacije) odvija u pećnici na određenoj temperaturi.

Proces nanošenja premaza gotovo svim poznatim metodama uključuje uzastopnu implementaciju sljedećih glavnih faza:

1. Čišćenje obložene površine od zagađenja, oksidnih i hidroksidnih slojeva i izvođenje aktivacionog tretmana;

Nanošenje polimernog materijala na površinu;

Učvršćivanje polimernog materijala na površinu;

Završna obrada premaza u cilju postizanja potrebnih servisnih svojstava;

Kontrola kvaliteta premaza, ocena usaglašenosti njegovih svojstava, geometrijskih parametara sa traženim.

Polimerni premazi koji se nanose na površinu čvrstog tijela koriste se za poboljšanje uslužnih svojstava proizvoda.

Kvaliteta premaza ovisi o strogom poštivanju tehnoloških režima svih faza procesa.

Priprema površine.

Za čišćenje površine od hrđe, kamenca, starih premaza uglavnom se koriste mehaničke i kemijske metode. Od mehaničkih metoda najzastupljenije je abrazivno pjeskarenje uz korištenje strojeva za pjeskarenje, sačmarenje i pjeskarenje.

Kao sredstva za odmašćivanje koriste se organski rastvarači, vodene otopine za pranje (alkalne i kisele). Organski rastvarači (White spirit, 646), zbog svoje štetnosti i zapaljivosti, koriste se za odmašćivanje ručnim brisanjem pamučnim krpama koje ne ostavljaju dlačice na površini proizvoda, u ograničenom obimu, uglavnom pri farbanju malih serija. Glavna industrijska metoda odmašćivanja povezana je s upotrebom vodenih sastava deterdženta - koncentrata. U osnovi su puderi. Odmašćivanje se vrši na 40-600C; trajanje tretmana potapanjem 5-15 minuta, prskanjem 1-5 minuta. Većina formulacija je pogodna za odmašćivanje obojenih i obojenih metala (aluminij, bakar, cink i legure magnezija). Odmašćivanje zahtijeva ne samo tretman sa sastavom deterdženta, već i njihovo naknadno pranje i sušenje.

Hemijsko uklanjanje oksida zasniva se na njihovom rastvaranju ili ljuštenju pomoću kiselina (za crne metale) ili lužina (za aluminijum i njegove legure). Ova operacija ima za cilj poboljšati zaštitu proizvoda, učiniti ih pouzdanijim i izdržljivijim. Najčešći su fosfatiranje crnih metala i oksidacija obojenih metala, prvenstveno aluminijuma i njegovih legura. Obojeni metali (aluminij, magnezij, njihove legure, cink) se oksidiraju kako bi se poboljšala adhezija i zaštitna svojstva premaza. Završna faza dobijanja konverzionih premaza, kao i svih operacija mokre pripreme površine, je sušenje proizvoda iz vode.

Priprema praškastog materijala i komprimovanog vazduha.

Praškasti polimerni materijali industrijske proizvodnje, kojima nije istekao rok trajanja, obično su pogodni za dobijanje premaza bez ikakve pripreme. Izuzeci mogu biti u slučajevima kada su narušeni uslovi skladištenja ili transporta materijala.

Najtipičniji nedostaci boje koji su povezani sa njihovim nepravilnim skladištenjem su zgrudavanje, hemijsko starenje; vlaga iznad dozvoljene norme. Preporučena temperatura skladištenja za praškaste premaze nije viša od 30°C. Osušene boje s velikim ili čak malim agregatima nisu pogodne za upotrebu i zahtijevaju obradu - mljevenje do potrebne veličine čestica i prosijavanje. Uz malu agregaciju čestica, ponekad su ograničene na prosijavanje. Preporučena sita ćelija za prosijavanje treba da bude u opsegu od 150-200 mikrona.

Hemijsko starenje je najosjetljivije na termoreaktivne boje s visokim reaktivnost u slučaju nepoštivanja uslova njihovog skladištenja. Boje koje pokazuju znakove hemijskog starenja treba odbaciti, njihova korekcija je gotovo nemoguća. Boje sa visokim stepenom vlage (što se vidi po njihovoj smanjenoj tečljivosti, sklonosti agregaciji, slaboj punjivosti) podležu - sušenju na temperaturi ne većoj od 35 0C na plehu sa slojem od 2-3 cm. u roku od 1-2 sata uz periodično miješanje boje.

Polimerne boje u prahu su higroskopne i upijaju vodenu paru iz okolnog zraka, zbog čega se boje slabo transportuju kroz cjevovod za prskanje, prskaju, pune (posebno za tribostatičko prskanje). Priprema komprimovanog zraka sastoji se u njegovom prečišćavanju od kapajuće vlage i ulja, nakon čega slijedi sušenje od njihovih para. Vazduh koji se koristi za prskanje boja u prahu mora ispunjavati sledeće uslove: sadržaj ulja - ne više od 0,01 mg/m3; sadržaj vlage - ne više od 1,3 g/m3; tačka rose - ne viša od 7°S; sadržaj prašine nije veći od 1mg/m3. Priprema se vrši propuštanjem komprimiranog zraka kroz uljne hvatače i sušač komprimiranog zraka OSV-30, u kojem se oslobađanje komprimiranog zraka od vlage postiže propuštanjem potonjeg kroz sloj sorbenta, koji oduzima vodu i uljnu paru iz komprimirani zrak. Regeneracija sorbenta se vrši kalcinacijom sorbenta na temperaturi od 120-150 0C u trajanju od 2-3 sata, nakon čega slijedi hlađenje potonjeg. Period upotrebe sorbenta je oko 5 godina.

4. Klasifikacija metoda premazivanja

Sve metode nanošenja polimernih premaza mogu se podijeliti u tri grupe.

I - grupa - metode primjene koje se izvode prskanjem praha na proizvode zagrijane iznad tačke topljenja nanesenog polimera:

a) vrtložno prskanje (primjena u fluidiziranom sloju), vibracija, vibrovortex;

b) pneumatsko prskanje;

c) prskanje bez plazme;

d) centrifugalno prskanje.

II - grupa - metode nanošenja koje se izvode raspršivanjem rastopljenih čestica polimera u prahu na površinu zagrijanog proizvoda:

a) gasno-plazma raspršivanje;

b) raspršivanje toplotnim snopom;

c) prskanje ekstruzijom;

III - grupa - metode primjene koje se izvode raspršivanjem električno nabijenih čestica praha na površinu suprotno nabijene površine:

a) elektrostatičko raspršivanje - punjenje koronskim nabojem u električnom polju;

b) tribostatsko prskanje;

c) premazivanje u jonizovanom fluidizovanom sloju.

Razmotrimo detaljnije metode nanošenja polimernih premaza

5. Prva grupa polimernih premaza

1 Vortex prskanje (vibracija, vibrovortex metoda nanošenja polimernih premaza)

To je najčešće korištena metoda praškastog premaza.

Proces vrtložnog prskanja je sljedeći: između dna rezervoara i komore za sinteriranje nalazi se propusna za zrak ili plin ploča od kermeta ili filter od sintetičkog materijala (prečnik pora< 25 мкм). В агломерационную камеру загружается полимерный порошок. Размер

частиц, образующихся в результате спекания порошков, составляет от 50 до 300

мкм. Для спекания в нижний отсек резервуара (основание резервуара) вдувается

воздух, который, равномерно распределяясь при прохождении через пористую

пластину, проникает в агломерационную камеру и создает «кипящий» слой порошка.

Необходимое давление воздуха зависит от высоты «кипящего» слоя и плотности

порошка и составляет от 2,6 до 2,0 бар. Необходимое количество воздуха равно от

80 до 100 м3 в час и на 1 м2 поверхности днища. Завихренный порошок ведет себя

подобно жидкости (он «псевдоожижен»), поэтому предметы, на которые требуется

нанести покрытие, могут быть легко в него погружены. Для расплавления порошка

необходим предварительный нагрев металлических предметов, на которые

предполагается нанести покрытие. Предварительный нагрев целесообразно

осуществлять в сушильных печах с циркуляцией воздуха при температурах выше

плавления соответствующего полимера (100-200 °С). До предварительного нагрева

поверхность обезжиривается. Подготовленные и нагретые металлические изделия опускаются

в кипящий слой порошка (рисунок 1). После нанесения покрытия охлаждение

полиэфинов должно по возможности осуществляться медленно. Полимерное покрытие

может быть доведено до зеркального блеска.

Slika 1. Dijagram uređaja za oblaganje fluidiziranim slojem:

Cev za dovod vazduha, 2 - suspenzija, 3 - kućište, 4 - deo za popravku, 5 - porozna pregrada, 6 - prah

Prednosti:

1. u jednom ciklusu nanošenja i naknadnom očvršćavanju može se dobiti debeloslojni premaz visoke otpornosti na koroziju;

2. zavisno od tehnološkog ciklusa nanošenja, moguće je podesiti ujednačenost debljine filma;

Niski početni troškovi opreme.

Nedostaci:

1. potrebna je velika količina praha za punjenje kupke;

2. radni komad mora biti prethodno zagrejan;

Ova metoda nanošenja se koristi samo kada je potreban debeli premaz;

Proizvodi koji se farbaju trebaju biti jednostavnog oblika.

Vibracionim metodom, za stvaranje suspendovanog sloja polimernog praha u radnom prostoru, instalacije su opremljene vibratorima - mehaničkim, elektromagnetnim ili vazdušnim, koji teraju da vibrira telo instalacije ili samo dno kade povezano sa telom dijafragmom. Komora nema poroznu pregradu. Ova metoda nije bila široko korištena, jer ne daje jednoličan premaz zbog činjenice da se veće čestice praha podižu na površinu suspendiranog sloja tijekom vibracija.

Kombinacija vorteks metode sa vibracionom metodom naziva se vibrovortex metoda raspršivanja, koja obezbjeđuje ujednačenu strukturu i gustoću suspendiranog sloja, a koristi se za nanošenje polimernih prahova koji imaju slabu tečnost ili stvrdnu.

U donjem dijelu instalacije ispod kade montirani su elektromagnetski vibrator i membrana sa frekvencijom od 10-100 vibracija u sekundi. Na čestice praha istovremeno djeluju vibracije i strujanja zraka, što osigurava ujednačen sloj premaza. Metoda je namijenjena za nanošenje zaštitnih i dekorativnih premaza.

5.2 Pneumatsko prskanje

Ova metoda premazivanja sastoji se u prskanju praškastog materijala na površinu prethodno zagrijanog proizvoda pneumatskim pištoljem za prskanje. Metoda omogućava nanošenje premaza na proizvode različitih ukupnih dimenzija i konfiguracija uz pomoć male količine praha. .

Glavne prednosti metode su visoka produktivnost, jednostavnost dizajna i svestranost.Nedostaci metode su potreba za predgrijavanjem proizvoda, veoma značajni (do 50%) gubici prskanog materijala, nemogućnost dobijanja uniformnog materijala. premazi preko debljine filma, posebno u prisustvu oštrih ivica i ne-vertikalnih ravnina.

Sve instalacije za pneumatsko raspršivanje praškastih polimera sastoje se od hranilice i raspršivača, koji su opremljeni instrumentima i opremom za regulaciju i kontrolu procesa nanošenja premaza. Ulagač je dizajniran za ubacivanje suspenzije zraka i praha u glavu za prskanje. Glava za raspršivanje usmjerava prah na površinu koju treba premazati.

Na sl. 106, a-d prikazuje izmjenjive mlaznice pištolja za prskanje za nanošenje praškastih materijala. Pištolj radi na principu usisavanja izbacivanja praha. Brzina protoka dovedenog zraka se reguliše iglom, mješavina zraka i praha se dovodi u pištolj iz dovoda.

3 Prskanje bez plamena

Polimer u prahu pomešan sa vazduhom kroz raspršivač nanosi se na prethodno očišćenu zagrejanu površinu proizvoda. U poređenju sa metodom raspršivanja plamenom, koristi jednostavan dizajn glave za prskanje i mogućnost prskanja proizvoda različitih dizajna i veličina sa malom količinom praha. Besplamno prskanje se koristi za pokrivanje vanjskih i unutrašnjih površina cijevi različitih promjera do 12m dužine.

5.4 Metoda centrifugalnog prskanja prahom

Za nanošenje premaza na unutarnjim površinama cijevi, kontejnera, cilindričnih posuda široko je rasprostranjena centrifugalna metoda dobivanja premaza, koja se sastoji u nanošenju praha na zagrijane proizvode uz njihovo istovremeno rotiranje.

Prašak iz uređaja za doziranje ulazi u diskove koji se rotiraju u horizontalnoj ravnini u suprotnim smjerovima. Prašak na diskove se raspršuje pod dejstvom centrifugalnih sila, formirajući ravan mlaz.

6. Druga grupa polimernih premaza

1 Prskanje plamenom

polimerni premaz praškasti premaz

Suština procesa plamenog taloženja polimernog premaza je u tome što se mlaz komprimiranog zraka sa suspendiranim česticama praha u njemu propušta kroz gorionik plamena acetilen-vazduh. U plamenu se čestice praha zagrijavaju, omekšavaju i, udarajući u prethodno pripremljenu i zagrijanu površinu, lijepe se za nju, formirajući kontinuirani premaz. U praksi popravke koristi se nanošenje polimernih premaza metodom plinskog plamena za izravnavanje zavarivanja i nepravilnosti na površinama kabina i delova perja automobila, traktora, kombajna.

Materijal za prskanje - PFN-12 plastika (MRTU6-05-1129-68); TPF-37 (STU12-10212-62). Prije upotrebe, prah ovih materijala mora se prosijati kroz sito sa mrežicom br.

Slika 2. Šema raspršivanja plamena kroz raspršivač.

Prije nanošenja plamenog premaza, oštećene površine sa udubljenjima i nepravilnostima moraju se ispraviti, a pukotine i rupe zavariti. Površinu zavarenih šavova treba očistiti brusilicom dok se ne uklone oštri uglovi i rubovi. Površine oko zavara i nepravilnosti očišćene su do metalnog sjaja. Pripremljena površina mora biti očišćena od kamenca, rđe i kontaminacije. Premaz se nanosi instalacijom UPN-6-63. Prvo, plamen plamenika zagrijava oštećenu površinu na temperaturu od 220...230 °C. U ovom slučaju, brzina kretanja plamenika je 1,2 ... 1,6 m / min; pritisak acetilena - ne niži od 0,1004 MPa; pritisak komprimiranog vazduha - 0,3 ... 0,6 MPa; udaljenost od usnika do zagrijane površine je 100...120 mm. Zatim, bez isključivanja plamena plamenika, otvorite ventil za dovod praha. Prašak se nanosi na zagrijanu površinu u dva ili tri prolaza gorionika. Nakon 5 ... 8 s nakon prskanja, naneseni sloj plastike se valja valjkom navlaženim hladnom vodom. Valjana površina plastike se zagrijava plamenom plamenika 5-8 s, drugi sloj praha se nanosi na zagrijani premaz u dva ili tri prolaza i ponovo valja valjkom. Prskana površina se čisti brusilicom tako da je prijelaz sa metalne površine na prskani sloj ravnomjeran.

Kod plamenog (termičkog) praškastog premaza nije potrebno punjenje proizvoda i čestica praha da bi se stvorilo elektrostatičko polje. To znači da se može farbati gotovo svaka površina: ne samo metali, već i plastika, staklo, keramika, drvo i mnogi drugi materijali koji bi se deformirali ili izgorjeli u polimerizacijskoj komori.

Plamenom premazivanje eliminiše potrebu za glomaznim pećnicama i komorama za sušenje, a premazivanje prahom podiže na nove granice u ovoj tehnologiji jer je oprema za raspršivanje prenosiva i raznovrsna. Takođe se koristi ne samo za površinsko grijanje, prskanje prahom, već i za ponovno zagrijavanje kako bi se površina izravnala.

Među nedostacima ove tehnologije je to što premazi nemaju uvijek ravnu površinu, a njihova vrijednost je više funkcionalna nego dekorativna. Ali za objekte kao što su mostovi, brodski trupovi ili vodotornjevi, zaštita od korozije i hrđe važnija je od blage neravnine u premazu.

6.2 Plazma prskanje

Suština metode sastoji se u prijenosu praškastog materijala na površinu proizvoda strujanjem plazme visoke temperature, koja nastaje kao rezultat djelomične jonizacije inertnog plina (argona, helija ili mješavine helijuma s dušikom). ) kada se propušta kroz električni luk na temperaturi od 3000 do 80000C.

Kada se praškasti materijal unese u tok plazme, prah se topi i zajedno sa plinom plazme nanosi se na površinu proizvoda. Nanošenje praškastih materijala na ovaj način se vrši ručno pomoću plazma raspršivača. Instalacija uključuje raspršivač, transformator-ispravljač, uređaj za kontrolu tokova gasa i posudu za materijal. Zbog činjenice da se plazma raspršivanjem mogu nanositi samo praškasti materijali sa uskim rasponom dispergirane distribucije čestica praha i otpornim na zagrijavanje od oko 3500C (takvi polimeri uključuju fluoroplaste, poliamide), ova metoda, uprkos svojim prednostima (visoka produktivnost, sigurnost). itd.), nije našla široku primjenu u industriji.

6.3 Metoda toplotnog snopa

Produktivniji i svestraniji od metode plamena. Termoplastični materijal u prahu se dovodi u zonu snažnog toplotnog toka, gdje se materijal topi i nanosi na površinu proizvoda. Smjesa zraka i praha se formira u viro-vortex aparatu i usmjerava na proizvod. Ova metoda je efikasnija od metode plamena, smanjuje potrošnju praha i ima manju potrošnju energije. Premaz ima veće fizičko-mehaničke karakteristike i bolje prianjanje na površinu proizvoda. Nedostaci metode su značajan gubitak praha i zagađenje zraka.

6.4 Metoda ekstruzije

Za nanošenje premaza od termoplastičnih polimernih materijala na električne žice, kablove, čelične cijevi, drvene daske i druge poluproizvode koriste se ekstruzione linije na bazi jednopužnih plastifikacijskih ekstrudera, a ekstruzione jedinice imaju široku primjenu u industriji kablova. Na primjer, za komunikacijsku tehnologiju, bakrene žice promjera 0,4-1,4 mm prekrivene su polietilenskim ili polivinilkloridnim filmom debljine 0,15-0,25 mm; PVC premazi se koriste za niskofrekventnu opremu; za kablove prečnika 20-120 mm koriste se HDPE premazi debljine 4-25 mm. .

<#"809022.files/image004.gif"> <#"809022.files/image005.gif">

<#"809022.files/image004.gif"> <#"809022.files/image005.gif">

Slika 5. Premazivanje pištoljem za prskanje

Svoju popularnost zahvaljuju sljedećim faktorima: visoka efikasnost punjenja gotovo svih praškastih premaza, visoka produktivnost pri praškastom premazivanju velikih površina, relativno niska osjetljivost na vlagu okoline, pogodan za nanošenje raznih praškastih premaza sa specijalnim efektima (metalik, shagreen, mauara itd. .). ).

Slika 6. Kretanje jona koronskog pražnjenja u električnom polju i njihovo taloženje na površini čestica („udarno punjenje“).

Uz prednosti elektrostatičkog prskanja, postoji nekoliko nedostataka koji su uzrokovani jakim električnim poljem između pištolja za prskanje i dijela, što može otežati nanošenje praškastog premaza u uglovima i dubokim udubljenjima. Osim toga, pogrešan izbor elektrostatičkih parametara pištolja za prskanje i udaljenosti od pištolja za prskanje do dijela može uzrokovati povratnu ionizaciju i narušiti kvalitetu polimernog praškastog premaza.

Oprema za premazivanje prahom - elektrostatički pištolj za prskanje je tipičan Entente kompleks za premazivanje prahom.

Slika 7. Efekat Faradejevog kaveza

Efekat Faradejevog kaveza rezultat je elektrostatičkih i aerodinamičkih sila.

Slika pokazuje da pri nanošenju praškastog premaza na područja u kojima djeluje efekat Faradayevog kaveza, električno polje koje stvara raspršivač ima maksimalnu snagu na rubovima udubljenja. Linije sile uvijek idu do najbliže tačke tla i teže da se koncentrišu na rubovima zareza i izdignutih područja umjesto da prodiru dalje prema unutra.

Ovo jako polje ubrzava taloženje čestica, stvarajući na tim mjestima pregustu praškastu prevlaku.

Efekat Faradejevog kaveza uočava se u slučajevima kada se boja u prahu nanosi na metalne proizvode složene konfiguracije, gdje vanjsko električno polje ne prodire, pa je nanošenje ravnomjernog premaza na dijelove otežano, a u nekim slučajevima čak i nemoguće.

Povratna jonizacija

Slika 8. Povratna jonizacija

Povratna jonizacija je uzrokovana prekomjernom strujom slobodnih jona iz elektroda za punjenje raspršivača. Kada slobodni ioni udare u prah premazanu površinu dijela, oni dodaju svoj naboj naboju akumuliranom u sloju praha. Ali površina dijela akumulira previše naboja. U nekim točkama naboj je toliko prekoračen da mikroiskre skaču kroz debljinu praha, stvarajući kratere na površini, što dovodi do pogoršanja kvalitete premaza i narušavanja njegovih funkcionalnih svojstava. Takođe, povratna jonizacija doprinosi stvaranju narandžine kore, smanjujući efikasnost raspršivača i ograničavajući debljinu nastalih premaza.

Da bi se smanjio učinak Faradejevog kaveza i povratne ionizacije, razvijena je posebna oprema koja smanjuje broj jona u joniziranom zraku kada se nabijene čestice praha privlače na površinu. Slobodni negativni ioni se preusmjeravaju u stranu uzemljenjem samog nebulizatora, što uvelike smanjuje gore navedene negativne efekte. Povećanjem udaljenosti između pištolja za prskanje i površine dijela, možete smanjiti struju pištolja za prskanje i usporiti proces povratne jonizacije.

7.2 Tribo prskanje - frikciono punjenje

Statička elektrifikacija se vrši razmjenom naelektrisanja zbog razlike u radnoj funkciji elektrona između materijala čestica i materijala zida u punjaču ili prilikom izmjene naelektrisanja između čestica zbog razlike u hemijskom sastavu nečistoća, temperaturi, fazi. stanje, površinska struktura itd.

Slika 9. Tribotehničko prskanje

Za razliku od elektrostatičkog prskanja, ovaj sistem nema generator visokog napona za pištolj za prskanje. Prašak se puni tokom procesa trenja.

Glavni zadatak je povećati broj i snagu sudara između čestica praha i površina za punjenje pištolja za prskanje.

Jedan od najboljih akceptora u triboelektričnoj seriji je politetrafluoroetilen (teflon), omogućava dobro punjenje za većinu praškastih premaza, ima relativno visoku otpornost na habanje i otporan je na lijepljenje čestica pod udarom.

Slika 10. Nema efekta Faradejevog kaveza

Nebulizatori sa tribo punjenjem ne stvaraju ni jako električno polje ni jonsku struju, tako da nema efekta Faradejevog kaveza ili povratne jonizacije. Nabijene čestice mogu prodrijeti u duboke skrivene otvore i ravnomjerno mrljati proizvode složene konfiguracije.

Također je moguće nanijeti više slojeva boje kako bi se dobili debeli praškasti premazi.

Punjači za triboelektrične pištolje za prskanje moraju ispunjavati sljedeća tri zahtjeva za efikasno punjenje prskanog materijala:

omogućavaju višestruke i efikasne sudare čestica praha sa triboelektričnim elementom;

ukloniti površinski naboj sa triboelektričnog elementa;

osigurati stabilnost procesa tribopunjenja.

Prskalice sa tribo punjenjem su strukturno pouzdanije od pištolja za prskanje s koronom jer nemaju visokonaponske pretvarajuće elemente. Sa izuzetkom žice za uzemljenje, ovi atomizeri su potpuno mehanički, osjetljivi samo na prirodno habanje i habanje.

7.3 Oblaganje u jonizovanom fluidizovanom sloju

Uređaj za oblaganje je komora sa električnim fluidiziranim slojem, u koju se stavlja proizvod - 1 (slika 5). Komora je podijeljena poroznom pregradom - 2 na dva dijela. Praškasti materijal - 3 se ulijeva u gornji dio na poroznoj pregradi, a komprimirani zrak se dovodi u donji dio.

Slika 11. Oblaganje u komori sa fluidizovanim slojem

Pri određenoj brzini zraka koji prolazi kroz poroznu pregradu, prah se prenosi u suspendirano stanje, u kojem se čini da čestice lebde u uzlaznom strujanju zraka. Zbog nasumičnosti kretanja čestica, one se međusobno sudaraju, što dovodi do statičke elektrifikacije čestica i njihovog punjenja i negativnim i pozitivnim nabojima.

Električno polje stvoreno između visokonaponske elektrode postavljene u sloj praha i uzemljenog proizvoda uzrokuje odvajanje čestica u fluidiziranom sloju prema znakovima naboja. Kada se negativni napon primeni na elektrode visokog napona, pozitivno naelektrisane čestice se akumuliraju oko visokonaponske elektrode, a negativno naelektrisane čestice se akumuliraju u gornjem delu fluidizovanog sloja praha. Čestice s dovoljno velikim negativnim nabojem odnose se električnim poljem iz fluidiziranog sloja i usmjeravaju na proizvod. Zbog visoke koncentracije čestica u fluidiziranom sloju, koronsko pražnjenje na površini visokonaponskih elektroda je u potpuno blokiranom stanju. Kako se pozitivno nabijene čestice nakupljaju oko visokonaponskih elektroda, dolazi do pražnjenja i impulsnog lokalnog otključavanja koronskog pražnjenja, pri čemu se čestice ponovno pune. Dakle, punjenje čestica u električnom fluidiziranom sloju je složeno, kombinirajući statičku elektrizaciju čestica i punjenje u plinskom pražnjenju.

Proces transporta čestica praha do proizvoda koji se raspršuje odvija se u struji zraka. U ovom slučaju, omjer aerodinamičkih i električnih sila koje djeluju na česticu je vrlo različit za različite uređaje koji se koriste za premazivanje. Ako se za raspršivače s unutarnjim punjenjem čestice transportuju isključivo protokom zraka, onda u komorama s električnim fluidiziranim slojem smjer kretanja čestica prema proizvodu uglavnom stvara električno polje. Za prskalice sa vanjskim punjenjem, kretanje čestica do proizvoda jednako je određeno aerodinamičkim i električnim silama.

Metoda nanošenja premaza od praškastih materijala u elektrostatičkom polju ima značajne prednosti u odnosu na sve navedene metode:

Bez predgrijavanja;

Smanjen gubitak praškastog materijala;

Mogućnost dobijanja premaza ujednačene debljine na proizvodima složene konfiguracije;

Mogućnost automatizacije procesa prskanja;

Svestranost i visoke performanse;

Ekološka čistoća;

Smanjite opasnost od požara i eksplozije.

Ovi faktori su odredili široku upotrebu tehnologije nanošenja polimernih premaza u elektrostatičkom polju.

Zaključak

Nanošenje polimernih premaza je prilično složen tehnološki proces koji se može koristiti za zaštitu različitih vrsta materijala od štetnih utjecaja. okruženje, te dati atraktivan izgled raznim proizvodima. .

U pravilu se nanošenje polimernih premaza provodi pomoću specijalizirane opreme u prostorijama u kojima se održavaju određeni pokazatelji unutrašnjeg okruženja. Trenutno postoji mnogo tehnoloških metoda za nanošenje polimernih premaza na različite vrste materijala.

Najpopularnije tehnologije koje se koriste u nanošenju raznih vrsta polimernih premaza su plamene i vrtložne metode, vibracijske i vibrovorteks metode, premazivanje u elektrostatičkom polju, kao i upotreba raznih vrsta suspenzija, emulzija i gumajućih sastava za površinsku obradu.

U pravilu se polimerni premazi nanose tokom proizvodnje materijala ili gotovih proizvoda, ali u nekim slučajevima se ova vrsta premaza može primijeniti, na primjer, na automobil koji vlasnik koristi nekoliko godina.

Svaka tehnologija nanošenja polimernih premaza ima svoje karakteristike, koje se mogu povezati i sa procesom prianjanja polimernog materijala i sa načinom nanošenja polimera. U svakom slučaju, prije premazivanja bilo kojeg proizvoda polimerom, potrebno je pažljivo pripremiti njegovu površinu uklanjanjem prljavštine, stare boje ili druge hrapavosti. .

Osim toga, prilikom izvođenja radova na nanošenju polimera na površinu bilo kojeg materijala, potrebno je strogo poštivati tehnologiju ovog procesa, u nekim slučajevima temperatura na kojoj se nanosi premaz može doseći nekoliko stotina stupnjeva. Također treba napomenuti da prostorija u kojoj se obavljaju takvi radovi mora biti savršeno čista, jer prašina i druge čestice mogu vremenom dovesti do pucanja polimernog premaza.

Morate biti oprezni pri radu na opremi za polimerne premaze jer postoji mogućnost ozbiljnih ozljeda.

SPISAK KORIŠĆENIH IZVORA INFORMACIJA

Panimatchenko A.D. Recikliranje plastike, ur. Profesija, Sankt Peterburg 2005.

Karyakina M.I., Poptsov V.E. Tehnologija polimernih premaza: Udžbenik za tehničke škole. - M.: Hemija, 1983 - 336s., ilustr.

Yakovlev A.D., Zdor V.F., Kaplan V.I. Praškasti polimerni materijali i premazi na njihovoj osnovi. L., Hemija, 1979. 254 str.

4. Meissela L. i Glanga R. Tehnologija tankih filmova: Priručnik / Ed. Per. sa engleskog; Ed. Elinson M.I., Smolko. G. G. - M.: Sovjetski radio, 1977. -T. 1. - 406 str.; T. 2. - 353 str.

Lipin Yu.V., Rogachev A.V., Sidorsky S.S., Kharitonov V.V. Tehnologija vakuumske metalizacije polimernih materijala - Gomel, 1994. -206 str.

Roikh IL, Kaltunova LN Zaštitni vakuumski premazi na čeliku. M.: Mashinostroenie, 1971. - 280 str.

7. Brook M.A., Pavlov S.A. Polimerizacija na površini čvrstih materija. - M.: Hemija, 1990. - 130 str.

Yasuda H. Plazma polimerizacija. - M.: Mir, 1988. - 376 str.

Krasovski A.M., Tolstopjatov E.M. Dobivanje tankih filmova raspršivanjem polimera u vakuumu / Ed. Bely V.A. - Minsk: Nauka i tehnologija, 1989. - 181 str.

Suština procesa. Kod raspršivanja plazma, toplina kompresovanog električnog luka (plazma luk) se koristi za topljenje praha koji se unosi u raspršivač (plazma gorionik). Rastopljene čestice praha odvode se strujom vrućeg plina iz mlaznice i raspršuju se na površinu dijela na koju je usmjeren plamen gorionika.

Prednosti raspršivanja plazmom u odnosu na raspršivanje plamenom su sljedeće: moguće je prskati materijale čija tačka topljenja prelazi temperaturu plamena acetilena i kisika; produktivnost taloženja keramičkih materijala se povećava za 6-10 puta; ne zahtijeva upotrebu kisika i acetilena. U odnosu na elektrolučnu metodu prskanja, prednost plazma metode je mogućnost prskanja praškastih materijala, uključujući i keramiku, dok elektrolučna metoda zahtijeva korištenje žice od metala koji se prska.

U pogledu sastava, strukture i svojstava (čvrstoća, stepen oksidacije, toplotna i električna provodljivost, itd.), plazma prevlake nemaju prednosti u odnosu na one nanesene metodom gasnog plamena i električnog luka.

Područja upotrebe. Plazma premazi se u pravilu koriste za nanošenje premaza otpornih na toplinu potrebnih u mlaznoj tehnologiji. Na ovaj način moguće je i raspršivanje dizelskih klipova, radnih lopatica dimovoda, prigušnih ventila i furnira visokih peći i drugih proizvoda koji zahtijevaju povećanu otpornost na toplinu. Prilikom nanošenja premaza na unutrašnje površine dijelova, promjer rupe mora biti najmanje 100 mm. S povećanjem debljine sloja premaza, njihova čvrstoća se smanjuje. Na primjer, kada je premazan aluminijskim oksidom, čvrstoća sloja naglo opada pri debljini sloja većoj od 0,8 mm. Obično se koriste premazi debljine sloja od 0,2-0,3 mm.

Da bi se povećala čvrstoća prianjanja keramičkih premaza sa osnovnim metalom, oni se prskaju na podsloj. Prilikom prskanja aluminij oksida, nikrom ili čelik otporan na koroziju je najbolji za podlogu. Debljina podsloja je 0,05 mm. Manje pogodni za podsloj, u smislu otpornosti na toplinu, su molibden i volfram, koji formiraju okside nedovoljne čvrstoće.

Plazma premazi se koriste i kao električni izolatori, na primjer, u proizvodnji dijelova za MHD generatore, izmjenjivača topline, mjerača naprezanja, listova električnih pila, induktora za visokofrekventno lemljenje i drugih dijelova u elektrotehnici, radio elektronici i instrumentima. izradu. Poroznost premaza, uključujući i keramičke, ne sprječava njihovu upotrebu kao elektroizolacijskih materijala ako su zaštićeni od vlage.

Plazma premazi za zaštitu delova od korozije i habanja su manje efikasni, jer imaju visoku poroznost. Za smanjenje poroznosti potrebna im je dodatna impregnacija (organski polimerni materijali - smole i lakovi) ili fuzija. Svojstva impregnirajućih materijala određuju radnu temperaturu dijela. Impregnacija je posebno efikasna kada je dio podložan i koroziji i abrazivnom ili erozivnom trošenju. Obično se za impregnaciju koristi fenol-formaldehidna smola. Za visoke radne temperature koristi se impregnacija premaza od raspršenog volframa bakrom i srebrom.

Primijenjeni materijali. Za plazma raspršivanje koriste se prahovi veličine čestica od 20-150 mikrona. Za aluminijum oksid i cirkonijum dioksid, veličina čestica treba da bude 40-70 mikrona, za volfram 20-100 mikrona. Za premaze visoke gustoće, veličina čestica treba biti manja i ne prelazi 10-40 mikrona; da bi se postigla optimalna distribucija veličine čestica praha, treba ih prosijati prije upotrebe.

Za dobivanje premaza otpornih na toplinu koriste se sljedeći prahovi: aluminij oksid (aluminij) razreda GA85 ili GA8; cirkonijum (90% ZrO2); volfram sa česticama od 40-100 mikrona u obliku praha razreda B ili B-1. Kao plin koji stvara plazmu koristi se dušik koncentracije 99,5% ili vodonik čistoće 99,7% (grad A) ili argon.

Oprema. Za plazma raspršivanje koriste se specijalne instalacije koje proizvodi industrija, na primjer, instalacije tipa UMP-4-64 (Sl. 77). Ova instalacija je dizajnirana za prskanje vatrostalnih materijala: volframa, cirkonijum dioksida, aluminijum oksida. U prisustvu komore sa zaštitnom atmosferom moguće je prskanje karbida, borida, nitrida, silicida i drugih jedinjenja vatrostalnih materijala. Instalacija se sastoji od plazma gorionika, dodavača praha i kontrolne ploče.

Za napajanje instalacije strujom koriste se zavarivački pretvarači PSO-500 (2 kom.) ili poluprovodnički ispravljači IPN-160/600 na azotu 85-90V, sa mešavinom azota i vodonika 100-120V, radna struja na azotu 320 -340 A, na mešavini azota i vodonika 270-300 A 78.

Rice. 77. Instalacija UCHP-4-64 za raspršivanje plazma:

1 - plamenik (plazmatron); 2 - hranilica praha; 3 - kontrolna tabla

Rice. 78. Svetiljka za plazma prskanje:

1 - mlaznica za hlađenje prskane površine komprimiranim zrakom; 2 - mlaznica-anoda; 3 - tekstilni rukavac; 4 - bradavica za dovod gasa; 5 - bakreno tijelo katode; 6 - volframova katoda prečnika 3 mm; 7 - vodo hlađeni kablovi; 8 - ručka; 9 - svjećica; 10 - prsten od azbestnog cementa

Tehnologija plazma raspršivanja. Prije prskanja površina dijela se pjeskari, najbolje neposredno prije procesa premazivanja.Pored stvaranja hrapave površine, pjeskarenjem se uklanja i film adsorbiranog zraka i vlage koji onemogućava kontakt između prskanih čestica i dijela.Umjesto kvarcnog pijeska , što je štetno jer izaziva silikozu, koristi se prah korunda, silicijum karbid i iverice od belog livenog gvožđa Za materijale otporne na koroziju ne treba koristiti iverice od belog livenog gvožđa, jer njegove čestice koje ostaju na površini proizvoda mogu izazvati lokalnu koroziju .

Prije prskanja glavnog premaza, od gore navedenih odgovarajućih materijala prska se podsloj.Podsloj se može nanositi na bilo koji način - gasno-plamenom, električnim lukom.

Prilikom prskanja plazma, površina se ne smije pregrijati iznad temperature od 300°C, jer to uzrokuje unutrašnja naprezanja koja mogu dovesti do uništenja premaza.

Upotreba rashladne mlaznice omogućava smanjenje udaljenosti od gorionika do površine sa 120 mm na 70 mm. Ovo povećava produktivnost opreme, povećava stepen iskorišćenja praha, povećava čvrstoću i smanjuje poroznost premaza.Preterano hlađenje je neprihvatljivo, jer pogoršava svojstva premaza. Hlađenje nije potrebno ako je debljina sloja premaza manja od 0,1 mm ili je brzina kretanja gorionika u odnosu na površinu dovoljno visoka, a naneseni sloj ima vremena da se ohladi prije sljedećeg prolaza gorionika. To je osigurano masivnim dijelovima u kojima dolazi do intenzivnog odvođenja topline.

Ugao prskanja, tj. ugao između ose mlaznice gorionika i površine mora biti 90-60°. Pod uglom manjim od 60° smanjuje se energija udara čestica na površinu, što pogoršava čvrstoću premaza.

Za postizanje ujednačene debljine i ujednačenog kvaliteta premaza koriste se različita sredstva mehanizacije procesa. Najjednostavniji i najpristupačniji od njih je strug, u čiju je kartušu ugrađen prskani dio, au čeljusti - plamenik.

Azot se preporučuje kao gas plazme. Dodavanje 5-10% vodonika dušiku povećava produktivnost procesa, ali zahtijeva izvor struje sa radnim naponom od 110-120 V umjesto 85-95 V sa samim dušikom. Argon se može koristiti samo u mješavini s vodikom ili dušikom, jer s jednim argonom radni napon ne prelazi 35 V, što drastično smanjuje toplinsku snagu gorionika i njegovu produktivnost.

Plazma prskanje

Metoda oblaganja pomoću protoka plazme je superiornija u svojim mogućnostima u odnosu na metode taloženja metala korištenjem oksi-acetilenskog plamena i elektrolučno zavarivanje. Prednost ove metode u odnosu na druge leži u mogućnosti topljenja i nanošenja višeslojnih premaza na materijale od vatrostalnih metala, bez obzira na temperaturu topljenja potonjih, što omogućava restauraciju dijelova koji su van svih reparaturnih veličina.

Kao i druge metode visokotemperaturnog prskanja premaza, plazma prskanje ne uzrokuje savijanje dijela i promjene u strukturi. Otpornost na habanje plazma premaza je 1,5...3 puta veća, a koeficijent trenja je 1,5...2 puta niži od onog kod kaljenog čelika 45.

Plazma mlaz se koristi za navarivanje i oblaganje proizvoda od čelika, aluminijuma i njegovih legura i drugih materijala topljenjem žice za punjenje ili metalnih prahova. Plazma se koristi za rezanje i površinsku obradu različitih materijala, grijanje za lemljenje i termičku obradu. Upotreba neutralnih plinova za formiranje i zaštitu plazme - argon, dušik i njihove mješavine - osigurava minimalno sagorijevanje legirajućih elemenata i oksidaciju čestica. Plazma raspršivanje poboljšava svojstva metalnih premaza, međutim, njegova široka upotreba ograničena je niskom čvrstoćom prianjanja premaza na površinu restauriranog dijela i pouzdanošću plazma baklji, visokom bukom i svjetlinom luka. Plazma luk je izvor topline visokog intenziteta, koji se sastoji od molekula atoma, iona, elektrona i svjetlosnih kvanta u visoko ioniziranom stanju, čija temperatura može doseći 20.000 °C ili više.

Mlaz plazme ima jezgro koje svijetli, čija dužina može varirati od 2...3 do 40...50 mm u zavisnosti od veličine mlaznice i kanala, sastava plina i brzine protoka, vrijednosti struje i dužine luka.

Krug napajanja instalacije sastoji se od dva izvora: jedan od njih je dizajniran za napajanje plazma luka, a drugi - za održavanje glavnog luka. Gas koji stvara plazmu se dovodi iz cilindra preko plinske opreme koja se nalazi na kontrolnoj tabli. Gas nosač se koristi za punjenje praha punila. Plinska oprema se sastoji od cilindara, reduktora, mjerača protoka, miješalice, osigurača i elektromagnetnih ventila.

Za navarivanje je preporučljivo koristiti plazma baklje u kojima istovremeno gore dva luka: jedan stvara plazmu, a drugi služi za topljenje osnovnog metala i topljenje punila. Prilikom prskanja preporučuju se gorionici kod kojih se punilo i osnovni metali zagrijavaju dijelom toka plazme koji je prošao kroz otvor na mlaznici.

Niresist i bronzani prah se koriste za prskanje antifrikcionih premaza. Prašci samotečućih legura PG-SRZ, SNGN-50, nehrđajućeg čelika koriste se u mješavinama za prskanje premaza otpornih na habanje, kao i za obnavljanje vratila i ležišta ležaja.

Intermetalni prah (hemijsko jedinjenje metala sa metalom) PN55T, PN85Yu15 se koristi kao podsloj (0,05...0,1 mm) za povećanje čvrstoće prionjivosti premaza i kao komponenta praškaste mešavine za povećanje kohezivne čvrstoće premaza. Plazma premazi imaju dovoljno visoke vrijednosti čvrstoće prianjanja s debljinom sloja do 0,6 ... 0,8 mm.

Za prskanje glavnih i klipnjača radilice motora ZIL-130 možete koristiti mješavinu praha - 15 ... 25% (težinski) PN85Yu15 + 35 ... 40% PG-SRZ + 35 . .. 50% P2X13. Iz ekonomskih razloga preporučljivo je prskati mješavinama čiji su glavni sastojci jeftini puderi (ni-resist, nehrđajući čelik, bronza). U njihov sastav se uvodi 10…15% prah PN85Yu15.

Puderi PR-N70Yu30 i PR-N85Yu15, koje proizvodi NPO Tulachermet, mogu poslužiti kao podsloj i glavni sloj premaza u kombinaciji sa prahovima sa visokim sadržajem ugljenika.

Kvaliteta prevlake tijekom plazma raspršivanja u velikoj mjeri ovisi o snazi gorionika, protoku plina, električnom načinu rada, opskrbi prahom, uvjetima prskanja (udaljenost gorionika od proizvoda, kut prskanja se eksperimentalno postavlja za svaki konkretan slučaj.

Rice. 1. Šema ugradnje za nanošenje plazme:

1 - glavni izvor struje; 2 - izvor struje za pobudu; 3 - plazma gorionik; 4 - plinski cilindar za transport praha za zavarivanje; 5 - gas reduktor; 6 - dozator; 7 - cilindar sa plazma gasom; 8 - rotametar; 9 - mikser.

Rice. 2. Šeme plazma gorionika za površinsku obradu (a) i za prskanje (b):

1 - volframova elektroda (katoda); 2 - izolaciona brtva; 3 - mlaznica (anoda); 4 - plazma; 5 - naneseni sloj; 6 - osnovni metal; 7 - kanal za dovod praha za zavarivanje; 8 - kanali za rashladnu vodu; 9 - prskani sloj.

Za restauraciju dijelova tipa „osovina“ (zupčanika, šuplje i pune osovine i osovine, kardanski križevi i diferencijali) s habanjem ne većim od 3 mm, instalacija OKS-11231-GOSNITI koristi se plazma navarivanjem tvrdim- legirani materijali.

Prečnik i dužina zavarenih delova su 20…100 i 100…800 mm, respektivno. Primijenjeni puderi: sor-mite, punjeni aluminijskim prahom ASDT; US-25 sa aluminijumom; T-590 sa aluminijumom; PG-L101 sa aluminijumom; gas - argon, komprimovani vazduh. Tvrdoća nanesenog metala je do 66 HRC3. Ukupne dimenzije mašine 2225X1236X1815 mm.

Prema GOSNITI-u, godišnji ekonomski efekat instalacije iznosit će više od 9 hiljada rubalja.

Na instalaciji OKS-11192-GOSNITI uspješno se obnavljaju ivice diskova ventila dizel motora svih marki praškastim materijalom PG-SR2. Produktivnost mu je 80…100 ventila po smjeni.

Visoku pouzdanost u radu pokazao je plazma gorionik male veličine VSKHIZO-Z, koji se, u kombinaciji s konvertiranom instalacijom UMP-5-68, preporučuje za restauraciju radilica YaMZ-238NB, SMD-14 i A-41 motori koji koriste sljedeće sastave: žica Sv-08G2S-80…85% + PG-SR4-15…20% prah (SMD-14 i A-41) i 15GSTYUTSA-75…80% žica + PG-SR4-20…25 % praha. Tvrdoća rukavaca vratila u prvom slučaju je 46,5 ... 51,5 HRC3, u drugom - 56,5 ... 61 HRC3. Otpornost na habanje rukavaca i košuljica je na nivou radilice.

Potrebno je riješiti problem osiguravanja potrebne čvrstoće prianjanja metalnog premaza na proizvod, traženja novih jeftinih materijala i efikasnih metoda za pripremu istrošenih površina dijelova prije plazma raspršivanja.

Prvi se može riješiti uvođenjem dodatne operacije - topljenja prskanog premaza, koje se izvodi plazma ili oksi-acetilenskom bakljom neposredno nakon nanošenja premaza, kao i zagrijavanjem visokofrekventnim strujama. Nakon što se premaz otopi, njegova fizička i mehanička svojstva se poboljšavaju, a čvrstoća prianjanja se povećava 10 puta ili više.

Tehnološki proces restauracije dijelova na ovaj način uključuje čišćenje površine proizvoda od prljavštine i oksida (ako je potrebno, prethodno brušenje kako bi se dobilo ispravno geometrijski oblik dijelovi), njegovo odmašćivanje i abrazivno pjeskarenje (stvara radno očvršćavanje, uništava oksidni film, povećava hrapavost), prskanje dijela topljenjem premaza i zatim strojna obrada proizvoda.

Pritisak komprimovanog vazduha tokom abrazivnog peskarenja - 0,4 ... 0,6 MPa, rastojanje duvanja 50 ... 90 mm, ugao napada abrazivnog mlaza 75 ... 90 °. Trajanje tretmana zavisi od abraziva (prah belog elektrokorunda 23A, 24A ili crnog silicijum karbida 53C, 54C sa veličinom zrna od 80...125 mikrona GOST 1347-80, čelik ili liveno gvožđe sačma DSK i DCHK br. 08K ; br. 1.5K GOST 11964-69), materijal dijela i njegovu tvrdoću i površinu obrađene površine. Vrijeme između pripreme i prskanja treba biti što je moguće kraće i ne duže od 1,5 sata.

Udaljenost od izlaza mlaznice do površine dijela tijekom taljenja plazme smanjuje se unutar 50 ... 60 mm.

Za cilindrične dijelove, topljenje se vrši tijekom njihove rotacije s frekvencijom od 10 ... 20 min-1.

Kao rotator za plazma raspršivanje mogu se koristiti instalacije 011-1-01, 011-109 ili strug za rezanje vijaka.

Prilikom odabira završne debljine sloja potrebno je uzeti u obzir skupljanje prilikom šišanja (10...20%) i dodatak za obradu (0,2...0,3 mm po strani).

Plazma premazi prskani metalnim prahom obrađuju se na strugovima ili brusilicama za navoje pomoću standardnih reznih alata. Posebno je efikasno brušenje sa sintetičkim dijamantskim točkovima.

Provedene studije su pokazale da je moguće restaurirati kritične dijelove autotraktora bilo kojeg oblika (lupke i potisne šipke, ukošene čahure i stabljike ventila, radilice, valjci vodene pumpe) plazma prskanjem s reflow premaza, o čemu treba voditi računa stručnjaka pri razvoju tehnoloških procesa za restauraciju ovih dijelova.

Upotreba plazma prskanja je preporučljiva u restauraciji nosivih radnih dijelova poljoprivrednih mašina (u ovom slučaju je poželjna primjena karbidnih prahova). Može se koristiti za nanošenje antikorozivnih premaza otpornih na toplinu na dijelove koji rade na visokim temperaturama.

Istovremeno, problem prskanih premaza još nije u potpunosti riješen. Na primjer, kontrola u procesu prskanja debljine premaza, mehanička obrada prskanih premaza. Potrebno je dodatno unaprijediti postojeću tehnologiju visokotemperaturnog prskanja i opremu za njenu primjenu, dubinsko i svestrano proučavanje mogućnosti i prednosti ove tehnologije, te razvoj naučno utemeljenih preporuka za upotrebu punjenih materijala. na određenim delovima.

TO Kategorija: - Napredne metode popravke

Asdecor.ru Foundation. Zidovi. Finishing. Krovni krov. Komunikacije. Električar.

Asdecor.ru Foundation. Zidovi. Finishing. Krovni krov. Komunikacije. Električar.